すごく気に入ってしまった画像です。

もうすぐ22年を迎える松元エンジニアリングですが、

その象徴として選ぶ画像は?と聞かれたら迷わずこれです。

ちょっとカッコつけちゃうかもですが、

日頃の私たちの姿勢、思い、状況が詰まっている・・・。

そしてこの画像を言葉で表すと、挑戦・悩み・迷い・決断・継続・成長。

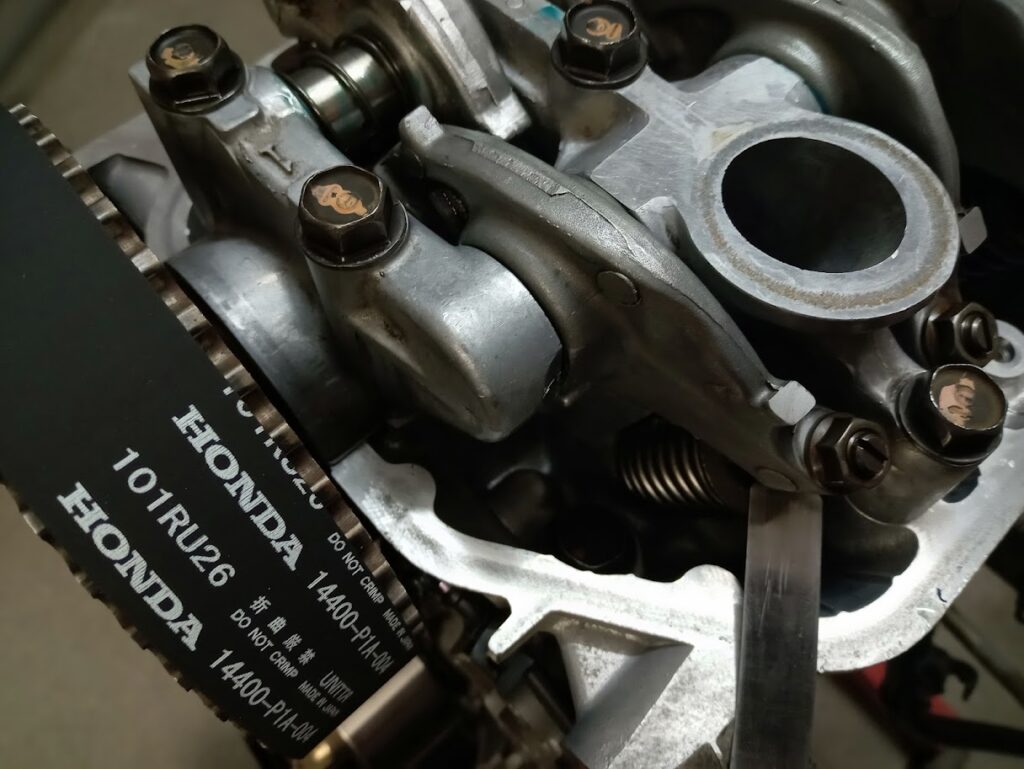

この時、今回のオーバーホールでとても悩んだ瞬間があって、

上のボルト2本が解決してくれたんですね~。

そうそう、うちのメカの察しも鋭くそれがこの2本に行きついたって感じかな。

これは撮影しなくちゃと思わずパシャ!でしたが、偶然にもイイ感じに

長年使い込み大事にしてきた作業台、工具たちも一緒に写ってました。

一生残しておきたい画像NO1ですね。

という感じでエンジンオーバーホールって、やはり簡単な作業ではありません。

あれだけ数のボルト、ナット、部品を分解して組み立てるんです。

しかも30年以上、熱と摩耗に耐えてきた機械を。

それを100点ではなく120点にしなければならない。99点はまずありえない。

とその前に、ボーリングなどを請け負ってくれる加工屋さんに感謝ですね。

言わなくとも「いつもの感じ・・・」を理解してもらってるので、それをベースに

その個体に合った加工をしてもらいます。

「言わなくとも」ってのが大事ですよね。なんでもそうだと思いますが。

話を戻しますと、オーバーホールが終わって100キロ以上のテストを済ませるまでに

毎回スムーズって訳ではないんですね~。ホントに。

ほとんどのオーナーさんが理解してくださってますが、かなりまれに

「まだでしょうか??」と言われることもあります。

この記事を見てもらえると時間が掛かる理由が分かるかも。

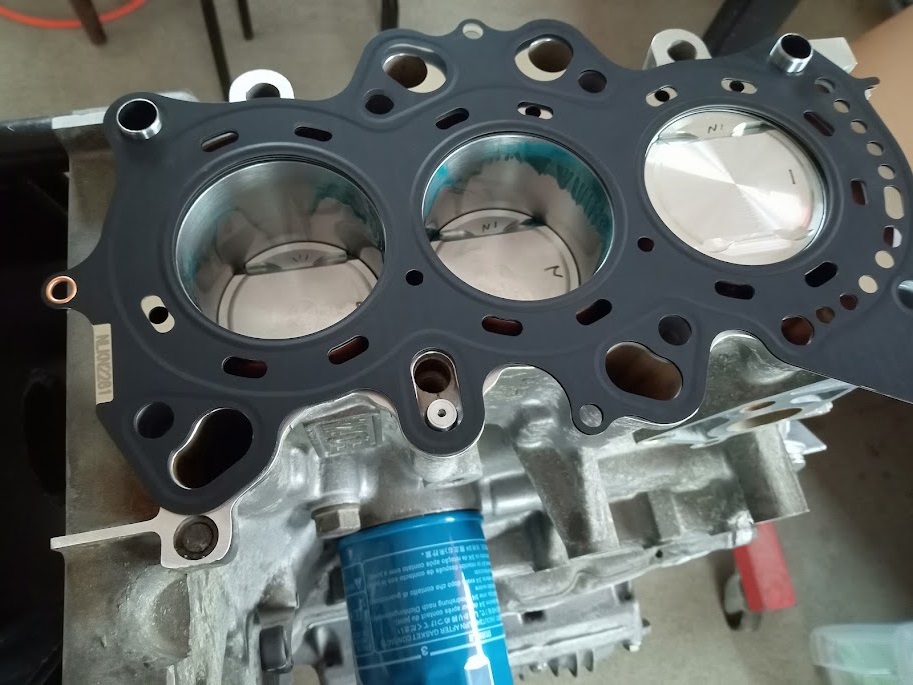

今回のエンジンは、先日も紹介させてもらってますが、

エンジンチェックランプ点灯、オーバーヒート、オイル消費、

バルブスプリングがINとEX逆に組まれているなど

オーバーホールは必須の状態でした。

内容はいつもとほぼ同じですが、

シリンダーの摩耗がとても激しく、どうにか加工屋さんに頑張ってもらって

0.15mmオーバーサイズ内に収めた感じです。

右下のはシクネスゲージ。

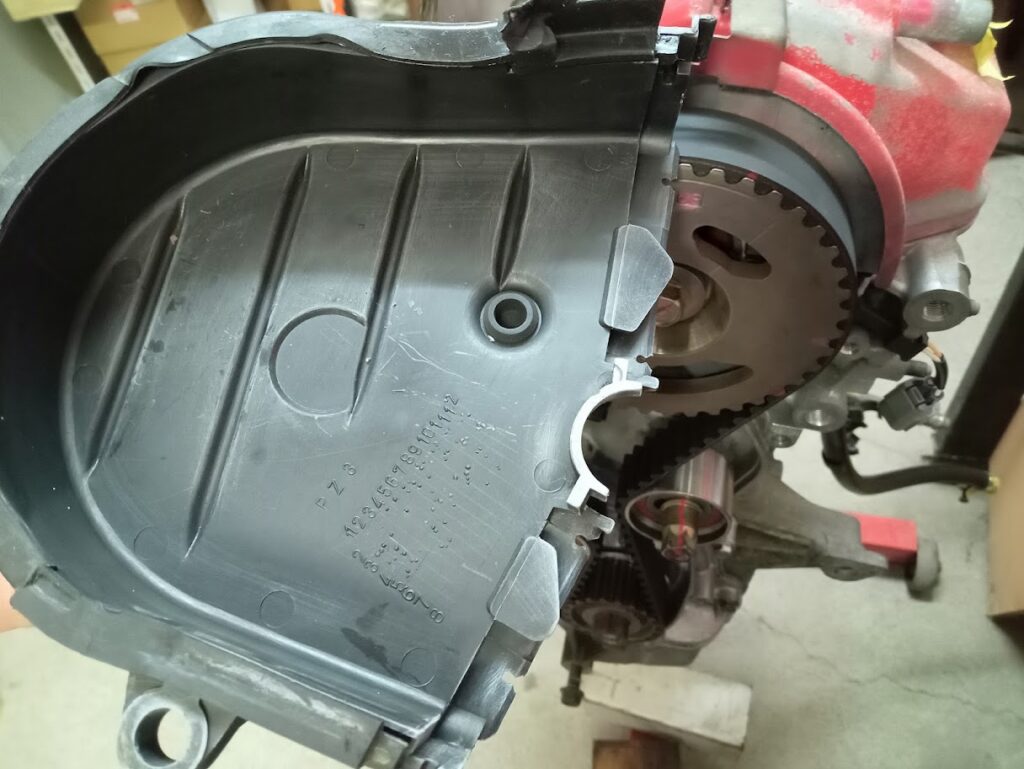

タイミングベルトカバーのこのラバーも殆どがボロボロで

無理やりつけられてますが、そういう場合は新調します。

左画像のラバーは新と旧。

ウォーターホース、各センサー類も。。

ビート、なんだかんだ言っても部品がどうにかなってるんで凄いですよ。

最後はメンテナンスリッドを閉じて、テスト。

このメンテナンスリッドを閉じるのもただ元通りに戻す・・・とは

してません。そうならないというか。ここまでやると・・・。

気になる方は聞いてくださいね~。

で、肝心のエンジン、復活しました。

オーナーさんの表情が楽しみです。